Gas-/Ölspezialkessel Gebläse

Gas- und Ölspezialkessel mit Gebläsebrenner

Unabhängig vom Brennstoff besitzt dieser Spezialkesseltyp einen Feuerraum, in dem die Wärme überwiegend durch Strahlung übertragen wird, und einer dahinter liegenden Nachschaltheizfläche, in der die Wärme überwiegend durch Konvektion auf das Heizwasser übergeht. Je nach Größe der Nachschaltheizfläche (und der Schornsteinsituation) sind die Abgase beim Verlassen des Kessels auf 80 bis 210 °C abgekühlt (außer bei Brennwertsystemen). Wird jedoch der Luftüberschuss vergrößert, sinkt die Flammentemperatur und dadurch die im Feuerraum übertragene Wärmemenge. Die Nachschaltheizfläche kann die Minderleistung im Feuerraum nicht voll ausgleichen. Als Folge davon steigt die Abgastemperatur am Kesselende und der Kesselwirkungsgrad verringert sich.

Für die Führung der Rauchgase haben sich in der Praxis bei Kesseln mit Gebläsebrennern zwei konstruktive Lösungen durchgesetzt.

|

|

Bei Kesseln mit kleineren Leistungen (< 150 kW) überwiegt das sogenannte „Zweizugprinzip“, bei dem die Rauchgasführung durch den Feuerraum verläuft. Dabei hüllen die heißen, mit hohen Turbulenzen zurückströmenden Rauchgase die Flammen ein und sorgen so für eine vollständige Verbrennung. |

|

|

Für größere Kessel (> 150 kW) nutzt man das sogenannte „Dreizugprinzip“ mit einem Feuerraum und zwei Rauchgaszügen mit den Nachschaltheizflächen. |

Hält man - wie lange Zeit üblich - einen Heizkessel ganzjährig auf einer Temperatur, die eigentlich nur während der relativ kurzen Forstperioden benötigt wird (konstant auf 80 oder 90 °C), ergeben sich relativ hohe Bereitschaftsverluste. Aus diesem Grund wird bei modernen Niedertemperaturkesseln das Heizwasser nur auf die Temperatur gebracht, die für die momentane Nutzung notwendig ist. In Kombination mit einer verbesserten Wärmedämmung haben sich die Bereitschaftsverluste auf diese Weise um mehr als 90 % gegenüber früher üblichen Werten senken lassen.

Schematische Darstellung eines NT-Kessels

Niedertemperaturkessel schematische Darstellung

Unter bestimmten Bedingungen kann es bei Niedertemperaturkesseln durch Unterschreitung der Taupunkttemperatur zur Kondensation des Wasserdampfes kommen. Um dabei die Gefahr einer rauchgasseitigen Korrosion zu vermindern, gibt es drei Wege, die von verschiedenen Herstellern genutzt werden:

|

|

Eine Taupunktunterschreitung wird zumindest zeitweise zugelassen, die Heizflächen aber durch eine Beschichtung (Stahl) oder eine Gusshaut (Grauguss) gegen Korrosion geschützt. Die niedrigste zulässige Kesseltemperatur liegt hier bei etwa 40 °C. Darüber hinaus ist die Kesselsteuerung so eingestellt, dass das zu Beginn der Brennphase entstehende Kondensat verdampft. |

|

|

Der Wärmedurchgangswiderstand zwischen der rauchgasberührenden Heizfläche und dem Heizwasser wird soweit erhöht, dass die kritische Temperatur schon nach kurzer Brennerlaufzeit überschritten wird. Dies wird beispielsweise durch eine zweischalige Heizfläche erreicht. Die niedrigste zulässige Heizwassertemperatur kann bei diesem Kesseltyp auf 40 °C, bei einigen sogar auf 20 °C abgesenkt werden. Niedertemperaturkessel mit diesem Arbeitsprinzip gibt es in Leistungsbereichen bis 5.000 kW. |

|

|

In einem Primärkreislauf heizt der Brenner das Heizwasser auf eine Temperatur von bis zu 60 °C, ehe ein Thermostatventil den Weg zu einem sekundären Kreislauf freigibt. Auf diese Weise steigt die Heizflächentemperatur bei den so genannten Zweikreis-Kesseln sehr schnell über den Taupunkt und auch die Rauchgastemperatur steigt sehr schnell an. |

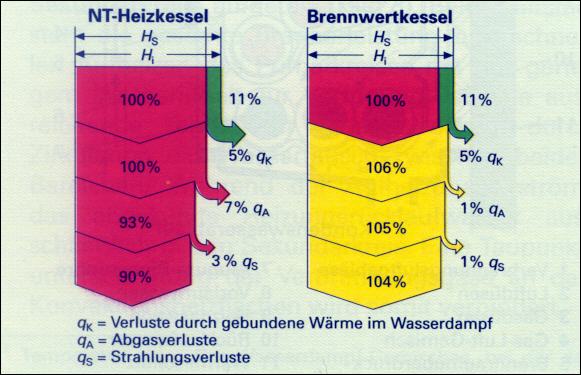

Norm-Nutzungsgrad

Norm-Nutzungsgrade eines Niedertemperatur-Wärmeerzeugers im Vergleich

(C) 2005 - Alle Rechte vorbehalten