Rohstoff

Die natürlichen Mineralien Kalkstein (CaCO3) und Dolomit sind die Ausgangsmaterialien für die Herstellung von Kalk.

Herstellungsverfahren

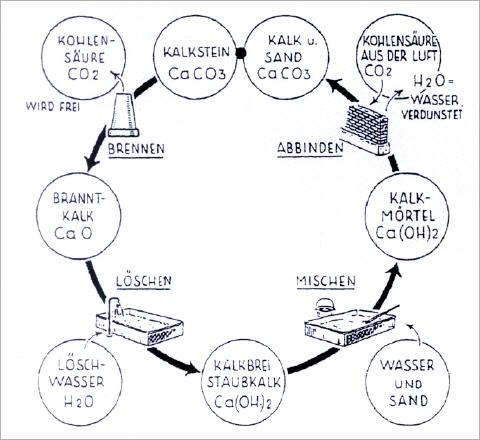

Der Herstellungsprozess bildet einen geschlossenen Kreislauf aus den Schritten Brennen, Löschen und Erhärten.

Beim Brennen von Calciumcarbonat bei Temperaturen um 900 °C entsteht gebrannter Kalk (CaO) und Kohlendioxid (CO2). Durch Zufügen von Wasser („Ablöschen“) wird unter erheblicher Wärmeentwicklung und Volumenvergrößerung gelöschter Kalk (Calciumhydroxid) gebildet. Beim Anmischen des Löschkalks mit Wasser und Sand entsteht Mörtel, der wiederum mit dem CO2 aus der Luft reagiert, wodurch der Ausgangsstoff Calciumcarbonat gebildet wird. Das Carbonat verkittet als feinkörnige, kristalline Masse Sand mit den Bausteinen. Bei dieser Abbindereaktion (Carbonatisierung) tritt Wasser aus (Neubaufeuchte), das Gelegenheit zur Verdunstung haben muss.

Eigenschaften

| Rohdichte | Ca. 1.800 kg/m3 |

| Wärmeleitfähigkeit (l) | Ca. 0,9 W/m • K |

| Verhalten gegenüber Feuchtigkeit | Wird von sauren Wasser leicht angegriffen |

| Mechanische Eigenschaften | Spröde |

Verwendung im Bauwesen

Kalkprodukte werden in verschiedenen Handelsformen (nach DIN 1060) angeboten: z.B. Stückkalk, Feinkalk, Kalkhydrat, Kalkteig, Bindemittel für Mauer- und Putzmörtel.

Wie oben erläutert wird Calciumcarbonat von kohlensäurehaltigem Wasser sehr leicht angegriffen, aus diesem Grund wird reiner Luftkalkmörtel im Baubereich nicht verwendet.

Weiterhin wird Kalk als Zuschlag für Kalksandstein und Kalkleichtbeton sowie für Dünnbeschichtungen von Wänden eingesetzt.